|

Факторы, определяющие маневренность турбоагрегата

Конструкция корпуса

Выше показано, что основными факторами, ограничивающими маневренность турбины, являются взаимные деформации ее отдельных деталей и температурные напряжения в них. Степень влияния этих факторов определяется в значительной мере конструкцией турбины.

Для согласованного теплового расширения ротора и корпуса диаметр ротора, толщина стенки корпуса и ширина фланцев должны по возможности подбираться так, чтобы их средние температуры изменялись во времени одинаково. Важную роль в решении этой задачи играют тонкие, быстро прогреваемые сопловые коробки, которые позволяют уменьшить температуру и давление пара, поступающего в корпус турбины, и следовательно, толщину стенок и фланцев корпуса. Значение сопловых коробок в повышении маневренности столь велико, что их часто применяют даже в тех случаях, когда используют дроссельное парораспределение.

Ещё больший эффект дает использование двухстенной конструкции корпуса, в которой каждый из корпусов имеет тонкие стенки и уменьшенные быстро прогревающиеся фланцы. Двухстенная конструкция в области паровпуска попутно решает и другую важную проблему - проблему высоких температурных напряжений: тонкие стенки и фланцы легко прогреваются, возникающие температурные разности невелики и поэтому малы температурные напряжения. Именно эти причины побуждают заводы при модернизации турбин переходить от одностенной конструкции корпуса к двухстенной. Примером такой модернизации может служить ЦСД турбины К-300-240.

Выбор толщины стенки корпуса и размеров фланцев определяется в первую очередь требованиями достаточной прочности и плотности, поэтому часто их приходится выполнять довольно массивными, что вступает в противоречие с требованием маневренности.

Обогрев фланцевых соединений

Фланцы, являющиеся наиболее массивной частью корпуса, обогревают.

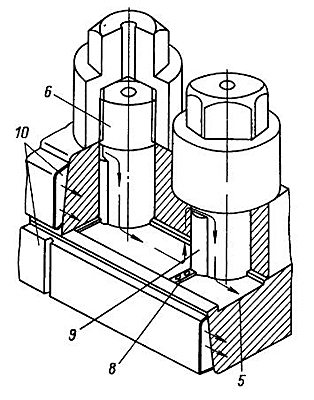

На рис. 4 показана одна из возможных схем обогрева фланцев, применяемых ЛМЗ. К верхнему 4 и нижнему 7 фланцам приварены короба 10 из листового железа, в которые подводится пар из коллектора 1. По краям коробов осуществляется сброс пара в коллектор 3, откуда он направляется в ПНД (второй по ходу конденсата). Обогрев фланцев позволяет резко уменьшить относительное удлинение ротора, однако вызывает другую опасность: при быстром прогреве фланец быстро расширяется в вертикальном направлении, а шпильки 6 (или болты), стягивающие фланцы, значительно отстают в прогреве. Это может привести к пластической вытяжке шпилек. После выхода турбины на номинальный режим работы, когда фланец и шпильки полностью прогреются, фланцевый разъем перестанет быть плотным. Поэтому вместе с прогревом фланцев необходимо вести прогрев и шпилек. Для этого в схеме предусмотрен второй коллектор 2, подающий пар в обнизку 5. (Для обогрева шпилек может использоваться тот же коллектор, что и для обогрева фланцев, но тогда исключается возможность раздельного регулирования их температуры). Для более интенсивного обогрева шпилек в обнизке установлены планки 8 и направляющие перегородки 9, сужающие сечение и увеличивающие скорость пара, омывающего шпильки.

Рис. 4. Система обогрева фланцев турбин ЛМЗ

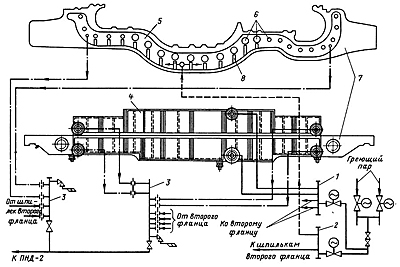

На рис. 5 показана схема обогрева фланцев ЦВД турбины Т-250/300-240 ТМЗ. В отличие от ранее рассмотренной схемы обогрев шпилек производится подачей пара не в обнизку, а в отдельные группы шпилек. Достоинством такого метода является возможность настройки прогрева каждой шпильки, однако при этом увеличивается количество арматуры, регулирующей расход пара на прогрев.

Рис. 5. Схема обогрева фланцевых соединений турбины Т-250/300-240 ТМЗ:

1 — свежий пар; 2 — пар на обогрев шпилек ЦСД; 3 — короба обогрева фланцев; 4 — шпильки ЦВД; 5 — фланцы ЦВД; 6 — сбросной коллектор; 7 — пар на обогрев фланцев ЦСД; 8, 9 — коллекторы обогрева шпилек и фланцев.

Для обогрева фланцевых соединений может использоваться пар из разных источников: из паропроводов свежего пара, из паропроводов горячего промежуточного перегрева, посторонний пар из станционного паропровода, от соседнего блока и т. д.

Из рассмотрения приведенных схем видно, что системы обогрева фланцевых соединений достаточно сложны и требуют умелого обращения. Кроме запорных вентилей на линиях подвода и отвода пара необходима дополнительная арматура: на отводных линиях должны быть установлены предохранительные клапаны, для того чтобы в случае подачи в короба высокого давления (по ошибке обслуживающего персонала или при пропаривании внутреннего уплотнительного пояска) не произошел разрыв коробов; трубопроводы и короба должны иметь дренажи для прогрева и удаления конденсата.

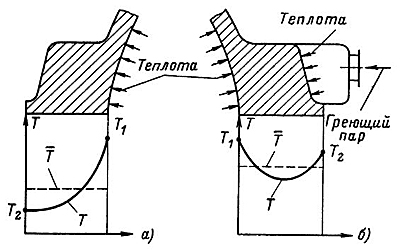

Рис. 6. Влияние обогрева фланцев на их температуру: а - необогреваемый фланец; б - обогреваемый фланец.

На рис. 6 показано распределение температур по ширине фланца в некоторый момент времени при пуске турбины без и с обогревом фланцев. Из рисунка видно, что во втором случае средняя температура оказывается выше, поэтому и продольное расширение фланца будет больше.

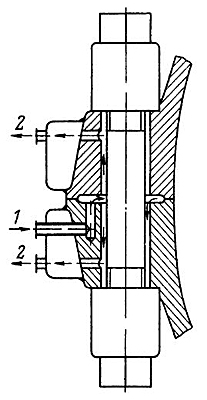

Рис. 7. Схема обогрева фланцевых соединений турбин ХТЗ: 1 - вход греющего пара; 2 - выход пара.

Достоинством подачи для обогрева фланцев свежего пара является возможность быстрого прогрева фланцев, однако при этом возникает опасность их перегрева при неумелом пользовании. Поэтому некоторые заводы, например ХТЗ, используют систему, показанную на рис. 7. Здесь пар из регулирующей ступени подводится прямо в обнизку, проходит по ней и между болтами и фланцем и сбрасывается в короба. Такая система хороша тем, что обеспечивает одинаковость прогрева фланцев и болтов. Вместе с тем проходные сечения всей системы должны быть рассчитаны так, чтобы пара было достаточно для эффективного прогрева.

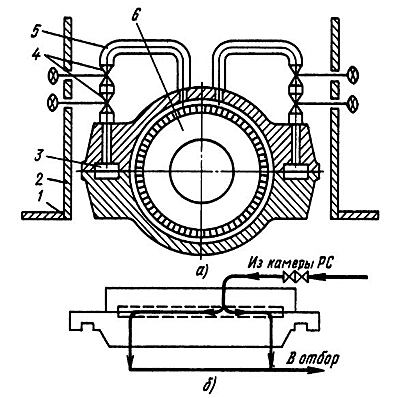

В настоящее время на мощных турбинах по предложению ВТИ внедряется система обогрева фланцев без коробов, при которой греющий пар подается только в обнизку увеличенного размера. На рис. 8 показана такая система. Пар для обогрева берется прямо из камеры регулирующей ступени и двумя короткими трубопроводами направляется через верхние (или нижние) фланцы прямо в обнизку, суммарная высота которой доставляет 10 мм. Входя в обнизку, пар расходится на два потока и у краев фланца сбрасывается в отбор турбины. Трубопроводы подачи пара в обнизку выполняются очень короткими и изолируются вместе с турбиной. На трубопроводах устанавливаются только запорные задвижки, которые открываются при пуске и закрываются при достижении определенной нагрузки. Эффективность этой схемы обогрева обусловлена прежде всего возможностью поднять давление в обнизке и обеспечить симметрию прогрева и отсутствие перекосов корпусов подшипников при их расширении по фундаментным рамам.

Рис. 8. Новая система обогрева фланцев:

а - поперечный разрез корпуса ЦВД по камере регулирующей ступени; б - схема потоков греющего пара;

1 - площадка обслуживания; 2 - обшивка турбины; 3 - обнизка; 4 - запорные вентили; 5 - трубопровод; 6 - камера регулирующей ступени

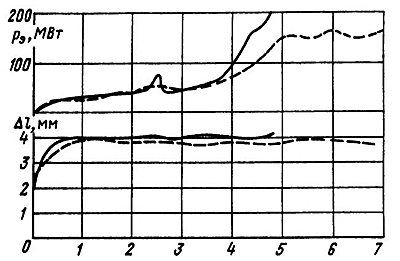

На рис. 9 показаны графики, иллюстрирующие эффективность обогрева фланцевого соединения при пуске турбины К-300-240 ХТЗ из холодного состояния. При пуске с обогревом фланцев и сохранением допустимого относительного удлинения ротора ЦВД в пределах 4 мм удается набирать нагрузку в 1,5 - 2 раза быстрее, чем без использования обогрева. Обогрев фланцев позволяет не только уменьшить относительное удлинение ротора, но и снизить температурные напряжения в корпусе.

Рис. 9. Сравнение графиков пуска турбины К-300-240 ХТЗ с применением обогрева фланцев (сплошные линии) и без него (штриховые): ΔL — относительное удлинение ротора ЦВД

В турбинах малой мощности, не имеющих обогрева фланцев, скорость пуска и нагружения, как правило, ограничивается температурными напряжениями во фланце или разностью температур фланца и шпильки. В турбинах с паровпуском, отлитым заодно с паровпускной частью, скорость нагружения может определяться температурными напряжениями в зонах сопловых коробок, где имеются резкие изменения толщин, переходы малого радиуса и другие концентраторы напряжений.

В мощных турбинах с одностенным корпусом, например в турбине К-200-130 ЛМЗ, при отсутствии обогрева фланцевых соединений звеном, ограничивающим скорость пуска, часто также является корпус турбины, толщина которого вследствие его одностенности велика (до 150 мм). К тому же к температурным напряжениям в корпусе из-за его неравномерного прогрева по толщине добавляются напряжения из-за разности средних температур фланца и стенки турбин. Поэтому в таких турбинах используют обогрев фланцев и шпилек, и тогда температурные напряжения в этих деталях, как правило, не ограничивают скорость набора нагрузки. Это связано с тем, что температурные напряжения во фланце определяются разностью между температурой на внутренней поверхности фланца и средней температурой фланца, которая увеличивается при обогреве фланца с наружной стороны (см. рис. 6).

Конструкция ротора

В мощных турбинах с двухсменными корпусами, толщина которых невелика, температурные напряжения в деталях статора не ограничивают скорость пуска. Наиболее опасными становятся температурные напряжения в роторах ЦВД и ЦСД в области паровпуска, где температура пара и скорость ее изменения максимальны. Особенно больших значений достигают температурные напряжения в зоне концентраторов - тепловых канавок и преддисковых галтелей, где обычно и возникают трещины малоцикловой (термической) усталости.

Наиболее значительными концентраторами напряжений в роторе являются тепловые канавки, температурные напряжения в которых могут увеличиваться в 4 - 6 раз. В первом приближении оценить увеличение напряжений можно по простой формуле:

(1) (1)

где σ - температурные напряжения, возникающие в корне канавки; σн - температурные напряжения на поверхности ротора при отсутствии канавки (номинальные напряжения); δ —глубина канавки; ρ — радиус скругления.

Пример 2.

Оценим температурные напряжения в области тепловой канавки ротора одной из турбин, для которого δ = 8 мм; ρ = 1,5 мм. Примем, что при пуске максимальная разность температур в сечении вала ΔT = 60оС, распределение температуры - квадратичное q = 2, а ротор выполнен из стали марки Р2М с характеристиками E = 1,96 ∙ 1011 Па; αт = 13,7 ∙ 10-6 1/К.

Номинальное напряжение равно:

Если бы не было концентрации напряжений, то это напряжение не представляло бы опасности, так как оно в несколько раз меньше предела текучести стали Р2М, равного 600-620 МПа.

Из формулы (1) имеем  и, следовательно, напряжение в тепловой канавке σ = -647 МПа, что превышает предел текучести материала. и, следовательно, напряжение в тепловой канавке σ = -647 МПа, что превышает предел текучести материала.

Концентрация температурных напряжений в преддисковых галтелях небольшая (отношение σ/σн = 2÷2,5), однако и она представляет значительную опасность. Поэтому радиус галтели стараются делать по возможности больше.

Конструкция стопорных и регулирующих клапанов

Конструкция клапанов и их размещение относительно корпуса турбины сильно сказываются на ее маневренных возможностях.

В результате размещения корпусов регулирующих клапанов на корпусе турбины снижается маневренность турбины, так как худшая изоляция корпуса клапана приводит к его более быстрому остыванию по отношению к корпусу турбины и трудностям при пуске из горячего состояния. Кроме того, неравномерность температурного поля по окружности паровпуска при быстром разогреве корпуса клапана во время пуска приводит к короблению корпуса турбины и задеваниям. Поэтому при размещении регулирующих клапанов рядом с турбиной улучшается маневренность турбины. Правда, при этом между регулирующими клапанами и корпусом турбины появляются перепускные трубы, прогрев которых может ограничивать скорость пуска.

Еще большую выгоду дает совмещение корпусов стопорного и регулирующих клапанов в одном блоке подобно тому, как это сделано в турбинах К-300-240 ХТЗ, К-300-240, К-500-240, К-800-240 и К-1200-240 ЛМЗ. При такой конструкции прогрев корпусов стопорного и регулирующих клапанов можно совместить и сократить время пуска.

Повышение маневренности турбоустановок и их перевод в режим частых пусков и остановок

Повышение маневренности действующего оборудования, особенно мощных энергоблоков, является сложной задачей, решение которой в полной мере доступно лишь персоналу наладочных организаций, работающих в содружестве с заводом — изготовителем турбины и научно-исследовательскими организациями. Однако понимание существа проблем, связанных с быстрыми пусками и остановками, позволяет персоналу ТЭС провести ряд простых мероприятий, которые если и не сократят время основных операций по разгону ротора и нагружению турбины (этого нельзя делать без согласия завода-изготовителя), то во всяком случае увеличат долговечность работающего оборудования.

Прежде всего, необходимо тщательно выполнить изоляцию турбины, регулирующих и стопорных клапанов, перепускных труб, паропроводов и арматуры на них. Это позволит избежать тепловых деформаций корпуса при остывании и большой разницы в скорости остывания перечисленных элементов, облегчит пуск из горячего состояния. Хорошая изоляция - это простое и очень эффективное средство повышения маневренности и надежности работы турбины.

Во многих случаях низкая маневренность турбоустановки является следствием не плохой конструкции, а несовершенства пусковой схемы. Типичными примерами этого могут быть недостаточная пропускная способность РОУ и дренажей, не позволяющая быстро прогревать паропроводы, и большое количество запорной арматуры с ручным приводом, требующей много времени для переключений.

Для работы в режиме частых пусков и остановок турбина должна быть оснащена приборами для измерений параметров, характеризующих надежность работы при нестационарных режимах. Обязательно должны измеряться температура в камере регулирующей ступени, разности температур между верхом и низом корпуса, по ширине фланца, между фланцем и стенкой корпуса, между фланцем и шпильками, в характерных точках корпусов стопорного и регулирующего клапанов и, возможно, некоторые другие параметры. Отсутствие этих измерений приводит к пускам установки вслепую, без должного контроля.

Дальнейшие усовершенствования с целью повышения маневренности разрабатываются наладочными организациями совместно с заводами и научно-исследовательскими институтами. При этом определятся факторы, ограничивающие скорость пуска или нагружения на отдельных этапах.

Пример 3.

Представим себе, что при пуске энергоблока из холодного состояния на этапе, предшествующем развороту ротора, ограничивающими факторами могут быть температурные напряжения в корпусе ГПЗ, в стопорных или регулирующих клапанах и медленная скорость прогрева тракта промежуточного перегрева. Оценка показала, что главным ограничивающим фактором является последнее обстоятельство из-за недостаточной пропускной способности РОУ. В этом случае, конечно, бесполезно совершенствовать конструкцию корпусов клапанов или технологию их прогрева, так как маневренность от этого не увеличится и затраты не окупятся. Следует либо увеличить пропускную способность РОУ, либо найти способы дополнительного прогрева тракта промежуточного перегрева.

После ликвидации этого ограничивающего фактора может оказаться, что теперь уже именно температурные напряжения в крышке стопорного клапана ограничивают скорость пуска. Вот тогда следует отыскивать способ устранения этой причины и т. д.

Пример 4.

При оценке возможности увеличить скорость нагружения турбины оказалось, что в тепловых канавках ротора ЦВД возникают напряжения, приведенные в примере 2, в то время как по условиям надежной работы допускаются напряжения [σ] = -560 МПа. Каким путем можно улучшить маневренность до требуемого уровня?

Одним из возможных способов является увеличение радиуса тепловой канавки при капитальном ремонте турбины. Из формулы (1) следует, что должно быть:

Решая это уравнение относительно ρ, получаем:

Таким образом, требуемая маневренность может быть получена при увеличении радиуса тепловой канавки с 1,5 до 2,2 мм.

После модернизации ротора может оказаться, что следующим ограничивающим фактором является относительное сокращение ротора при пуске из горячего состояния. Тогда следует искать меры борьбы с ним.

Повышение маневренности неблочных турбоустановок может быть достигнуто в результате изменения технологии пуска, в частности при пуске и нагружении турбины при полностью открытых регулирующих клапанах.

Для блоков хорошим способом увеличения маневренности является переход на регулирование нагрузки скользящим давлением.

Моторный режим

Частые пуски и остановки турбоустановки приводят к пусковым потерям топлива и снижению надежности работы турбины из-за укорочения его ротора и появления температурных напряжений. При некоторых условиях экономически целесообразным может оказаться моторный режим турбогенератора, или режим двигателя.

При этом режиме турбину отключают от паропроводов и котел гасят. Генератор от сети не отключается, он работает как двигатель, вращая турбину с частотой 50 1/с (при двухполюсном генераторе). При соответствующей системе возбуждения генератор может работать в режиме синхронного компенсатора — синхронного электродвигателя, улучшающего качество работы сети.

Преимущество моторного режима очевидно: при пуске турбины не требуется ее разгонять до номинальной частоты вращения и синхронизировать ее с сетью. Это упрощает пуск и облегчает работу эксплуатационного персонала, особенно в том случае, когда необходимо пустить одновременно несколько турбогенераторов.

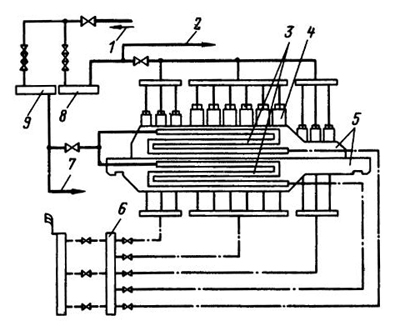

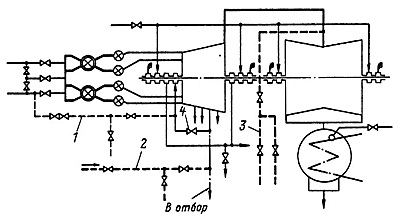

Вместе с тем ясно, что оставить турбину после прекращения подачи в нее пара при частоте вращения 50 1/с нельзя, так как она быстро разогреется за счет трения дисков и лопаток. Поэтому при моторном режиме через турбину обязательно необходимо пропускать некоторый вентиляционный расход пара для ее охлаждения. На рис. 10 показана принципиальная схема трубопроводов для перевода турбины без промежуточного перегрева пара в моторный режим. Пар для охлаждения турбины подается по трубопроводу 2 от коллектора, питаемого отборами соответствующих параметров других турбин, работающих на ТЭС. Охлаждающий пар проходит через последние две ступени ЦВД и направляется в ЦНД. Одновременно в ЦНД по трубопроводу 3 из уравнительной линии деаэраторов электростанции подается пар с температурой 130—150 °С. Для поддержания высокого температурного уровня переднего концевого уплотнения к нему в период моторного режима подводится свежий пар по трубопроводу 1, а задвижка 4 закрывается.

Рис. 10. Схема подвода пара при работе турбоагрегата в моторном режиме.

Таким образом, наряду с преимуществами моторный режим имеет и недостатки. Для охлаждения турбины необходимо затрачивать теплоту и иметь посторонний источник пара. Кроме того, требуются электроэнергия для работы конденсационной установки (на привод циркуляционных и конденсатных насосов) и источник пара для работы эжектора. Дополнительные потери возникают в электрическом генераторе.

Затрата топлива при работе турбины в моторном режиме увеличивается пропорционально времени работы, тогда как потери топлива на пуск остановленной турбины растут сначала очень быстро, а затем принимают почти постоянное значение (см. рис. 3). Поэтому оказывается, что, так же как и при сравнении потерь топлива при остановке и разгрузке (см. рис. 3), имеется некоторое время, при котором затраты на поддержание моторного режима совпадают с пусковыми потерями. При малых временах вывода турбины в горячий резерв моторный режим может оказаться выгоднее, чем остановка и последующий пуск.

Моторный режим имеет и некоторые другие преимущества по сравнению с остановкой и пуском. Поддержание частоты вращения на номинальном уровне исключает этап набора частоты вращения, при котором ротор турбины проходит через критические частоты, а лопатки - через резонанс. Это позволяет уменьшить износ уплотнений от временных задеваний и уменьшить накопление усталостных повреждений в рабочих лопатках.

В ряде случаев моторный режим позволяет сохранить более высокую температуру корпусов и роторов, чем при остановке турбины в горячий резерв. Это позволяет быстрее нагружать турбину во время пуска. Имеется успешный опыт перевода в моторный режим турбины с промежуточным перегревом пара К-200-130 ЛМЗ, теплофикационной турбины Т-100-130 ТМЗ и турбины с противодавлением Р-50-130 ЛМЗ.

При подготовке материала использовалась литература:

- Трухний А. Д. Стационарные паровые турбины.— 2-е изд., перераб. и доп.— М.: Энергоатомиздат, 1990.—640 с.: ил.

- Иванов В. А. Режимы мощных паротурбинных установок М.—Л.: Энергоатомиздат, 1986. 248 с.

- Повышение эффективности использования турбоустановок/А. А. Мадоян, Л. Н Кобзаренко, В. В. Пащенко и др.

Киев.: Техника, 1984. 120 с.

- Плоткин Е., Р. Лейзерович А. Ш. Пусковые режимы паровых турбин энергоблоков. М. Энергия, 1980. 192 с.

- Рыжкин В. Я. Тепловые электрические станции. М.: Энергоатомиздат, 1987. 328 с.

|