|

Под статором турбины понимают неподвижные детали ее цилиндров: корпуса со встроенными в них корпусами подшипников (если они не выносные), обоймы для крепления диафрагм и сегментов концевых уплотнений, сами диафрагмы и сегменты уплотнений.

Корпуса ЦВД паровых турбин мощностью 300, 500 и 800 МВт. - стальные литые, однотипны по конструкции, отличаются размерами и некоторыми элементами конструкции, определяемыми количеством ступеней.

Корпуса турбин почти всех конструкций выполняют разъемными в горизонтальной плоскости; кроме того, в части низкого давления обычно имеется разъем в вертикальной плоскости. Сторона низкого давления крепится к фундаментной плите так, что определенная точка корпуса оказывается неподвижной (мертвой) при тепловых деформациях корпуса; сторона высокого давления обычно подвешена к переднему подшипнику и при удлинении корпуса от нагревания имеет возможность смещаться в осевом направлении по направляющим. Мертвую точку иногда называют фикс-пунктом.

Крепление корпуса к фундаментной плите должно быть выполнено так, чтобы расширение при нагревании происходило свободно, но при этом не нарушалось совпадение геометрических осей турбины и генератора.

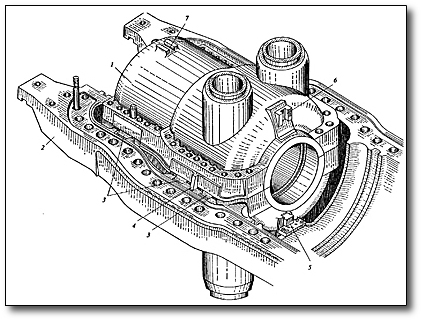

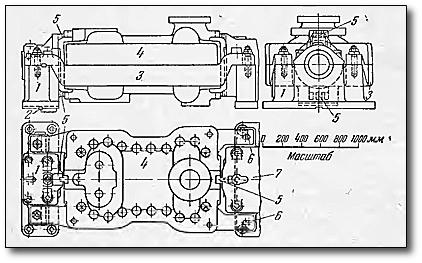

Рис. 1. Схема крепления корпуса на фундаментной плите. Один из методов такого крепления приведен на Рис. 1. Корпус опирается на фундаментную плиту стойкой 1 переднего подшипника и боковыми лапами2, отлитыми вместе с выхлопным патрубком. При удлинении корпуса стойка переднего подшипника может скользить в осевом направлении по плите, причем продольная шпонка 3 удерживает его от смещения вбок. Со стороны низкого давления такую же функцию выполняет выступ 4, входящий в соответствующую выемку (паз) в поперечине плиты. Поперечные шпонки 5, заложенные между лапами и плитой, не допускают смещения лап вдоль оси турбины, но позволяют корпусу свободно расширяться в стороны. Таким образом, неподвижной (мертвой) точкой в корпусе турбины является точка пересечения оси, проведенной через шпонки 5, с вертикальной плоскостью симметрии, проходящей через шпонки 3 и 4.

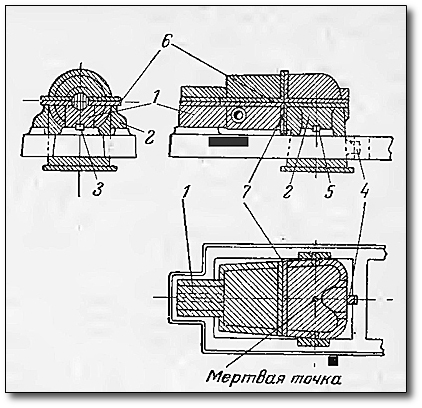

Рис. 2. Крепление скользящей лапы к фундаментной плите.

Для того чтобы лапа 2 (Рис. 2) корпуса могла скользить по плите 4 вдоль шпонок, под головкой болта 3, крепящего лапу, оставляют небольшой зазор; отверстие для болта в лапе делают больше диаметра болта на величину максимального перемещения лапы. Возможность свободного перемещения лапы можно в любой момент проверить по шайбе 1, которая должна свободно вращаться под головкой болта.

Скользящие опорные поверхности и шпонки во избежание заеданий должны быть перед сборкой тщательно очищены и натерты графитом или смазаны ртутной мазью.

Состав ртутной мази следующий; ртути 30% (по весу), сала коровьего 5%, сала свиного 65%- К смеси добавляется графит в порошке в объеме, равном объему смеси.

Изображенный на Рис. 1 корпус имеет разъем в горизонтальной плоскости и разъем 7 в вертикальной плоскости. Фланцы корпуса в плоскостях разъема стягиваются болтами или шпильками. Затягивание гаек у болтов и шпилек небольшого размера производится ключом, удлиненным трубой до 2 м длины. У турбин высокого давления затяжка болтов должна быть очень сильной во избежание просачивания пара. Поэтому болты, стягивающие фланцы таких турбин, выполняют из хромоникелемолибденовой стали, хорошо переносящей действие высоких температур, располагают их очень близко друг к другу (Рис. 4) и при затягивании применяют прогрев болтов.

Для прогрева применяют три способа:

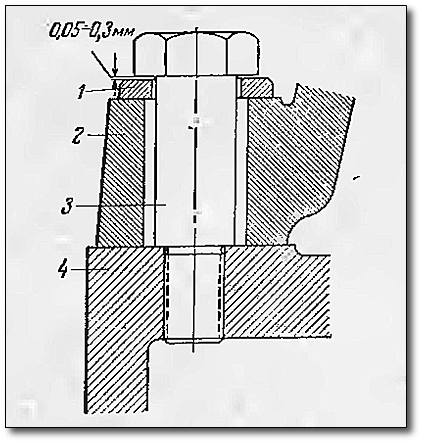

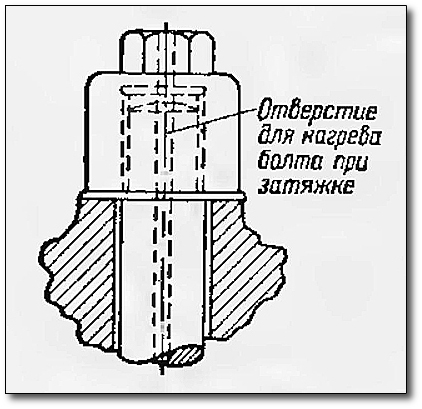

1. Автогенной горелкой с длинным не режущим пламенем, которое вводится в отверстие, просверленное в болте (Рис. 3).

Рис. 3. Верхняя часть стяжного болта фланцев корпуса турбины.

Гайка болта должна быть предварительно затянута до отказа в холодном состоянии. После прогрева болт удлиняется, и гайка может быть повернута еще на 1/10 – 1/16 оборота в зависимости от длины болта.

2. Электрическим нагревательным аппаратом (индукционным или с угольным электродом), вставляемым в отверстие болта.

3. Паром или горячим воздухом, струя которого направляется в сверление болта.

Между температурами корпуса турбины и болтов или шпилек, стягивающих его фланцы, всегда имеется разность, вызывающая дополнительные напряжения в материале болта или шпильки, особенно большие при пуске турбины. Температура шпилек, имеющих хороший контакт с корпусом по резьбе, всегда ближе к температуре корпуса, чем температура болтов. С целью снижения разности температур корпуса и стяжных болтов отечественные заводы с успехом применяли засыпку алюминиевой пудры в зазоры между болтами и отверстиями корпусов для улучшения теплопередачи от корпуса к болтам. Этим путем удавалось снизить разность температур со 100 до 20° С.

Перед сборкой турбины фланцы горизонтального разъема корпуса тщательно очищают, подшабривают и покрывают мастикой, состоящей из графита па вареном льняном масле; иногда в состав мастики вводят сурик, белила и другие составляющие.

Корпусу турбины стараются придать по возможности простую форму. Размеры корпуса определяются размерами проточной части турбины. Часто корпус имеет вначале большой диаметр, соответствующий диаметру регулирующей ступени, затем, ограничивая камеру регулирующей ступени, он резко уменьшается и далее плавно увеличивается в соответствии с ростом диаметра ступеней турбины по мере расширения пара. Иногда диаметр корпуса, следуя за диаметрами проточной части, изменяется несколькими резко выраженными ступенями.

Рис. 4. Корпус турбины высокого давления. 1 — стойка переднего подшипника; 2 — неподвижная точка; 3 — нижняя половина корпуса; 4 — верхняя половина корпуса, 5 — вертикальная направляющая, 6 — горизонтальная направляющая; 7— стойка заднего подшипника

Во внутреннюю часть корпуса турбины, в пазы, выполненные обычно прямо в корпусе, устанавливают кольцевые ряды направляющих лопаток, образующие сопла.

В активных турбинах в корпус закладываются диафрагмы, разделяющие его на отдельные камеры, и направляющие аппараты в тех камерах, где есть ступени скорости.

Нередко диафрагмы устанавливаются не в корпус, а в групповые кольцеобразные обоймы, которые затем вставляются в корпус.

Такая конструкция разгружает корпус от напряжений, возникающих при неравномерном расширении диафрагм от нагревания, и упрощает производство при выпуске машин разных мощностей, позволяя пользоваться корпусами одного размера. Материалом для отливки корпусов паровых турбин служат чугун и сталь. Применение чугуна ограничено областью невысоких температур вследствие склонности чугуна «расти», т. е. увеличиваться в объеме при высоких и переменных температурах. «Рост» чугуна неоднократно приводил к авариям вследствие нарушения установленных зазоров между деталями турбины.

С переходом на работу паром очень высокого давления и температуры турбостроение столкнулось с явлением «ползучести» (крипа) стали.

Под одновременным действием высокой температуры и постоянных растягивающих напряжений стальная отливка или поковка с течением времени получает все большую остаточную (пластическую) деформацию - ползет. Пластическая деформация при явлении ползучести возникает при напряжениях, значительно меньших предела текучести.

Для обычных углеродистых сталей ползучесть наблюдается, начиная с температур 380—400 °С и выше.

Так как скорость ползучести для данного материала определяется температурой и напряжениями, то задачей конструктора является назначение таких размеров детали, при которых напряжения в ней будут таковы, что деталь может проработать заданный срок службы, не выходя за установленные пределы деформации.

Средняя скорость ползучести выражается как отношение величины остающейся деформации к длине детали за единицу времени (например, 10-7mm/mm*ч).

Задаваясь сроком службы детали, например 100 000 ч, и максимальной допустимой деформацией, например 0,5% длины детали, конструктор находит по результатам испытания металла на ползучесть то напряжение, при котором скорость ползучести не превышает 5*10-8 мм/мм *ч. Сопротивляемость стали ползучести зависит от химического состава металла и от технологии его обработки. Из присадок, вводимых в сталь, наиболее эффективно повышает сопротивление ползучести молибден, содержание которого в количестве 0,4—0,6% дает возможность применять сталь для температур до 550 °С при приемлемых значениях рабочих напряжений.

Другое явление, с которым приходится встречаться в турбинах высокого давления, это релаксация, т. е. самопроизвольное падение первоначально созданных напряжений в деталях (например, при затяжке болтов), которое заметно проявляется при длительном воздействии высоких температур. Процесс релаксации протекает при неизменной общей деформации напряженной детали. В результате релаксации снижается натяг болтов, стягивающих фланцы корпусов турбин или фланцевые соединения паропроводов, и болты приходится периодически подтягивать.

В турбине, рассчитанной на высокие параметры пара, в наиболее тяжелых условиях находится корпус высокого давления.

Наибольшая трудность заключается в достижении длительной плотности стыка между половинами корпуса и в устройстве рациональной связи корпуса со стойками подшипников.

С возрастанием параметров свежего пара быстро увеличивается толщина фланцев, необходимая для обеспечения плотности в разъеме корпуса в. д.

В качестве примера конструкции на Рис. 4 приведен чертеж корпуса высокого давления турбины для начального давления 100 ата, температуры 465 °С и противодавления 50—75 ата.

Половины корпуса этой турбины имеют широкие фланцы и тесно расположенные стяжные болты, что обеспечивает невысокие напряжения в болтах и фланцах, т. е. невысокие скорости ползучести и релаксации.

Для того чтобы обеспечить правильное взаимное положение подшипников и корпуса при удлинении последнего, точки опоры корпуса расположены на высоте его продольного разъема и насколько возможно близко к середине подшипников. Корпус с обоих концов опирается лапами на стойки подшипников и может скользить в вертикальных и горизонтальных направляющих стоек, что обеспечивает свободное расширение его в радиальных направлениях от центра вала без нарушения правильности совпадения осей турбины и генератора.

При проектировании турбин, рассчитанных на сверхвысокие параметры пара, толщина фланцев корпуса в. д. и диаметры стяжных болтов и шпилек могут получиться неприемлемо большими. В таких случаях хорошим конструктивным решением является применение корпусов с двойными стенками. В этом случае между внутренним корпусом, заключающим в себе проточную часть в. д., и наружным корпусом, обеспечивающим отсутствие утечек пара наружу, находится пар, отработавший в проточной части в. д. и имеющий значительно пониженное по сравнению со свежим паром давление.

Поэтому внутренний корпус может быть рассчитан только на разность давлений между свежим и отработавшим в нем паром, а наружный корпус — на разность давлений между отработавшим паром и атмосферой, что существенно упрощает задачу обеспечения плотности фланцев.

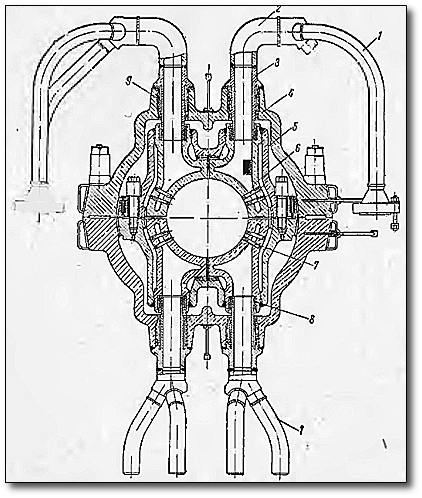

Примером современной конструкции корпуса с двойными стенками может служить корпус в. д. турбины ЛМЗ мощностью 300 Мвт, рассчитанной на начальное давление 240 ата и температуру 580 °С. Поперечный разрез этого корпуса по камере впуска пара приведен на Рис. 5. Конструкторами приняты меры, обеспечивающие свободное расширение элементов корпуса и максимальную эластичность подводящих паропроводов для того, чтобы разгрузить корпус от добавочных усилий при тепловых деформациях.

Рис. 5. Поперечный разрез корпуса в. д. турбины ЛМЗ мощностью 300 МВт.

1 — пароподводящая труба; 2— колено; 3 — гильза паровпуска; 4— внешний корпус, В — внутренний корпус; б —сопловая коробка; 7 — усилительные шпильки, 8—поршневое кольцо; 9 — теплоизолирующая рубашка

Обратите внимание на скользящую посадку подводящих паропроводов во внутренний корпус с уплотнением посредством поршневых колец 8 и на двустенную конструкцию внутреннего корпуса с зазорами для расширения в вертикальной и горизонтальной плоскости, делящими центральную часть корпуса на четыре секции.

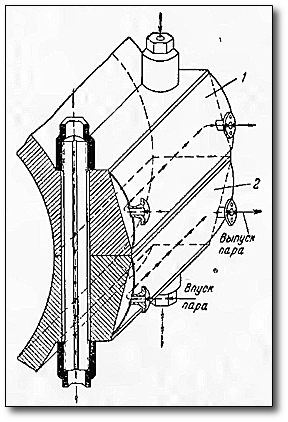

Очень большая толщина фланцев горизонтального разъема турбин высокого давления по сравнению со стенками корпуса вызывает трудности при пуске турбин с холодного состояния, так как массивные фланцы прогреваются значительно медленнее, чем стенки корпуса. Это вызывает появление больших температурных напряжений и может послужить причиной деформаций корпуса. Поэтому в последнее время получил распространение способ обогрева фланцев паром, пропускаемым через короба 1 и 2 из листовой стали, приваренные вдоль фланцев (Рис. 6). Для обогрева соединительных болтов или шпилек пар раздельно пропускается через отверстия в них, что позволяет регулировать относительную скорость прогрева фланцев и шпилек.

Рис. 6. Устройство для обогрева паром фланцев и шпилек корпуса ЦВД. Далее

|